طراحی و سایزینگ فلومتر کوریولیس برای سیالات ویسکوز و غیرنیوتونی

اندازهگیری دقیق دبی جرمی در سیالات ویسکوز و غیرنیوتونی همیشه یکی از چالشهای جدی مهندسان ابزار دقیق و فرآیند بوده است. فلومتر کوریولیس بهدلیل دقت بالا و توانایی اندازهگیری مستقیم دبی جرمی، دانسیته و دما، یکی از بهترین گزینهها برای اینگونه سیالات است؛ اما فقط زمانی که درست انتخاب و سایز شود. در این مقاله بهصورت تخصصی و کاربردی به طراحی و سایزینگ فلومتر کوریولیس برای سیالات ویسکوز و غیرنیوتونی میپردازیم تا بتوانید در مرحله انتخاب و سفارش، ریسک خطا را به حداقل برسانید.

مرور کوتاه بر عملکرد فلومتر کوریولیس و مفهوم دبی جرمی

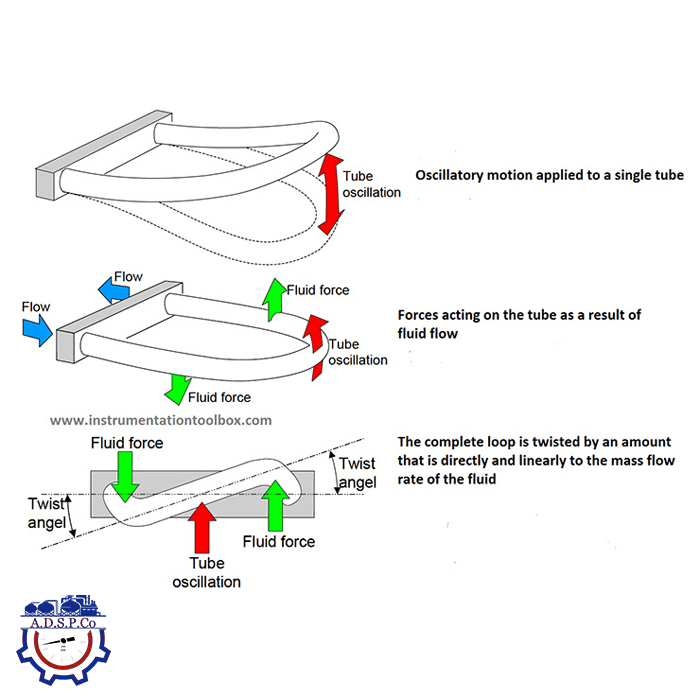

فلومتر کوریولیس بر اساس اصل نیروی کوریولیس کار میکند. در این فلومتر:

- سیال از داخل یک یا چند لوله ارتعاشی عبور میکند.

- هنگامی که سیال در لولههای در حال ارتعاش جریان مییابد، نیروی کوریولیس باعث ایجاد اختلاف فاز در طرفهای مختلف لوله میشود.

- واحد اندازهگیری با تحلیل این اختلاف فاز، دبی جرمی سیال را محاسبه میکند.

نکات مهم درک عملکرد برای بحث سایزینگ:

- این فلومتر بهصورت ذاتی جرمی اندازهگیری میکند، نه حجمی.

- با دانستن دانسیته سیال، میتوان دبی حجمی را نیز محاسبه کرد.

- رفتار سیال (ویسکوز، غیرنیوتونی، دو فازی) روی کیفیت سیگنال و دقت اندازهگیری اثر مستقیم دارد.

چالشهای اندازهگیری سیالات ویسکوز و غیرنیوتونی با فلومتر کوریولیس

سیالات ویسکوز و غیرنیوتونی، رفتار ساده آب یا روغن سبک را ندارند. همین موضوع، سایزینگ فلومتر کوریولیس را حساستر میکند.

سیالات ویسکوز

در سیالات با ویسکوزیته بالا:

- عدد رینولدز (Re) کاهش مییابد و جریان بهسمت جریان لایهای (Laminar) میرود.

- در جریان لایهای، پروفیل سرعت بیشتر بهشکل سهمی است و ممکن است روی سیگنال اندازهگیری اثر بگذارد.

- اگر سرعت جریان خیلی پایین باشد، فلومتر ممکن است نزدیک محدوده Zero Stability کار کند و نوسان نسبی خطا زیاد شود.

سیالات غیرنیوتونی

سیالات غیرنیوتونی (مثل دوغابها، محلولهای پلیمر، بعضی رنگها و خمیرها):

- ویسکوزیته ثابتی ندارند و به نرخ برش (Shear Rate) وابستهاند.

- ممکن است Shear-Thinning (کاهش ویسکوزیته با افزایش سرعت) یا Shear-Thickening (افزایش ویسکوزیته با افزایش سرعت) باشند.

- بنابراین سرعت جریان و طراحی سایز فلومتر، مستقیماً روی ویسکوزیته مؤثر و در نتیجه روی رفتار اندازهگیری تاثیر میگذارد.

پارامترهای کلیدی در طراحی و سایزینگ فلومتر کوریولیس

برای انتخاب درست فلومتر کوریولیس برای سیالات ویسکوز و غیرنیوتونی، باید مجموعهای از پارامترها را همزمان در نظر گرفت. مهمترین آنها عبارتاند از:

نوع سیال و مشخصات رئولوژیک

- ویسکوزیته در دمای کاری (ترجیحاً بهصورت جدول یا منحنی)

- رفتار غیرنیوتونی: مدل رئولوژیک (مثل مدل پاورلا – Ostwald-de Waele) اگر در دسترس باشد

- وجود ذرات جامد یا فاز دوم (دوغابها، اسلاریها)

هرچه اطلاعات رئولوژیک سیال دقیقتر باشد، سایزینگ مطمئنتری میتوان انجام داد.

محدوده دبی جرمی و حجمی

- حداقل دبی (Qmin) و حداکثر دبی (Qmax) واقعی در فرآیند را مشخص کنید.

- بهتر است فلومتر در محدودهای کار کند که بخش عمده زمان در ۲۰ تا ۸۰ درصد ظرفیت نامی آن باشد.

- کارکرد دائمی نزدیک به Qmin، خصوصاً برای سیالات بسیار غلیظ، ریسک خطا را بالا میبرد.

فشار و دمای کاری

- دما روی ویسکوزیته و دانسیته سیال اثر میگذارد.

- تغییرات دما ممکن است باعث تغییر قابلتوجه رفتار سیال و در نتیجه عملکرد فلومتر شود.

- فشار کاری و طراحی نیز روی نوع سازه، کلاس فلنج و حتی انتخاب مدل فلومتر موثر است.

سایز لوله و اتصالات فرآیندی

- بسیاری از مهندسان، بهصورت پیشفرض سایز فلومتر را با سایز لوله یکی در نظر میگیرند؛ درحالیکه برای سیالات ویسکوز، اغلب لازم است سایز فلومتر کوچکتر از سایز لوله انتخاب شود تا سرعت جریان مناسب شود.

- نوع اتصال (فلنجی، کلمپی، رزوهای) باید مطابق با استانداردهای موجود در سایت و دیاگرام پایپینگ انتخاب شود.

افت فشار مجاز

- سیالات ویسکوز بهطور طبیعی افت فشار بیشتری در لوله ایجاد میکنند.

- در انتخاب سایز کوچکتر برای افزایش سرعت، باید مطمئن شوید افت فشار ایجادشده برای فرآیند قابل قبول است.

رابطه سایز فلومتر، سرعت جریان و دقت اندازهگیری

رابطه ساده زیر همیشه نقطه شروع تحلیل است:

Q = v × A

که در آن:

- Q = دبی حجمی

- v = سرعت جریان

- A = سطح مقطع مؤثر لوله فلومتر

برای سیالات ویسکوز و غیرنیوتونی:

- اگر A خیلی بزرگ باشد → سرعت v کم میشود → سیگنال اندازهگیری ضعیفتر و خطا نسبی بالاتر.

- اگر A خیلی کوچک باشد → سرعت v زیاد میشود → افت فشار بالا و احتمال آسیب یا ایجاد شرایط نامطلوب در سیال.

Oversizing چیست و چه خطاهایی ایجاد میکند؟

Oversizing یعنی فلومتر با سایزی بزرگتر از نیاز واقعی انتخاب شود. نتایج:

- سرعت جریان پایین میآید.

- فلومتر نزدیک محدوده پایین اندازهگیری کار میکند.

- در سیالات ویسکوز، میتواند باعث ناپایداری سیگنال، نوسان خوانش و حتی خطای Zero Offset شود.

Undersizing و ریسکهای آن

Undersizing یعنی فلومتر خیلی کوچک انتخاب شود:

- سرعت جریان بالا میرود و افت فشار افزایش مییابد.

- در سیالات غلیظ، ممکن است دمای سیال را بالا ببرد یا باعث مشکلات مکانیکی شود.

- اگر Qmax از ظرفیت فلومتر بالاتر برود، فلومتر وارد Over-range شده و خطا شدید خواهد شد.

راهنمای گامبهگام سایزینگ فلومتر کوریولیس برای سیالات ویسکوز

در این بخش یک رویکرد عملی برای سایزینگ ارائه میشود:

گام اول – جمعآوری دادههای فرآیندی

- نوع سیال، ویسکوزیته در دمای کاری

- دانسیته تقریبی در دمای کاری

- بازه دبی جرمی یا حجمی (حداقل، نرمال، حداکثر)

- فشار و دمای خط

- سایز و نوع لوله موجود

هرچه دادهها دقیقتر باشند، انتخاب مطمئنتر است.

گام دوم – تعیین محدوده عملیاتی هدف

- تعیین کنید فلومتر بیشتر چه بازهای از دبی را اندازهگیری خواهد کرد.

- اگر فرآیند شما Batch است، به زمان پر یا تخلیه شدن نیز توجه کنید.

- تلاش کنید فلومتر را طوری انتخاب کنید که دبی نرمال در حدود ۳۰ تا ۷۰ درصد ظرفیت آن باشد.

گام سوم – استفاده از جداول سایزینگ سازنده

- معمولاً سازندگان فلومتر کوریولیس جداول سایزینگ یا نرمافزار سایزینگ ارائه میکنند.

- بر اساس نوع سیال، ویسکوزیته، دانسیته و دبی، یک یا چند سایز پیشنهادی به شما میدهند.

- در این مرحله، سایز کوچکتر نسبت به لوله اغلب برای سیالات ویسکوز بهصرفهتر و دقیقتر است، مشروط بر اینکه افت فشار قابل قبول باشد.

گام چهارم – بررسی افت فشار و محدودیتهای فرآیند

- با استفاده از دیتاشیت سازنده، افت فشار در Qmax را بررسی کنید.

- آن را با محدودیت پمپ، فشار ورودی و سایر تجهیزات مقایسه کنید.

- اگر افت فشار بیش از حد است، ممکن است لازم باشد یک سایز بالاتر را انتخاب کنید.

گام پنجم – بررسی ویسکوزیته در شرایط کاری مختلف

- اگر فرآیند شما در چند دمای متفاوت کار میکند، تغییر ویسکوزیته و تأثیر آن روی رفتار جریان را بررسی کنید.

- در برخی موارد، لازم است سایزینگ برای بدترین حالت (بیشترین ویسکوزیته) انجام شود.

نکات ویژه برای سیالات غیرنیوتونی

در سیالات غیرنیوتونی، ویسکوزیته به نرخ برش وابسته است؛ بنابراین سرعت جریان نقش دوگانه دارد:

انتخاب سرعت مناسب برای پایدار شدن رفتار سیال

- برای سیالات Shear-Thinning، افزایش سرعت جریان میتواند ویسکوزیته مؤثر را کاهش دهد و جریان را پایدارتر کند.

- برای سیالات Shear-Thickening، بالعکس، سرعت زیاد ممکن است ویسکوزیته را بالا ببرد و افت فشار را شدید کند.

به همین دلیل:

- همیشه بررسی مدل رئولوژیک (اگر موجود است) بسیار مهم است.

- اگر مدل دقیق در دسترس نیست، بهتر است در سایزینگ مقداری حاشیه اطمینان در نظر گرفته شود.

اهمیت تست پایلوت و اطلاعات آزمایشگاهی

برای فرآیندهای حساس:

- استفاده از تست پایلوت با یک فلومتر نمونه میتواند رفتار واقعی سیال را نشان دهد.

- نتایج تست، در کنار دادههای تئوری، بهترین مبنای سایزینگ خواهد بود.

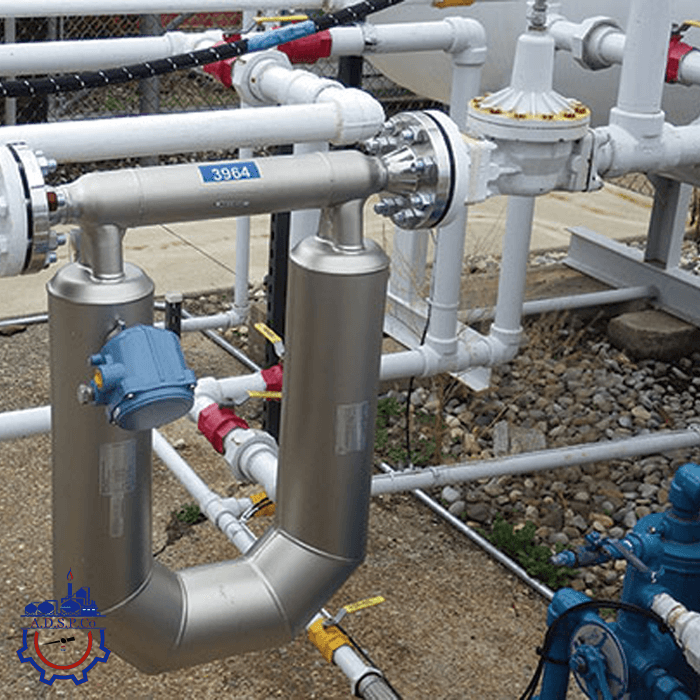

نکات نصب برای سیالات غلیظ در فلومتر کوریولیس

حتی اگر سایز فلومتر کوریولیس را درست انتخاب کنید، نصب نادرست میتواند دقت را از بین ببرد.

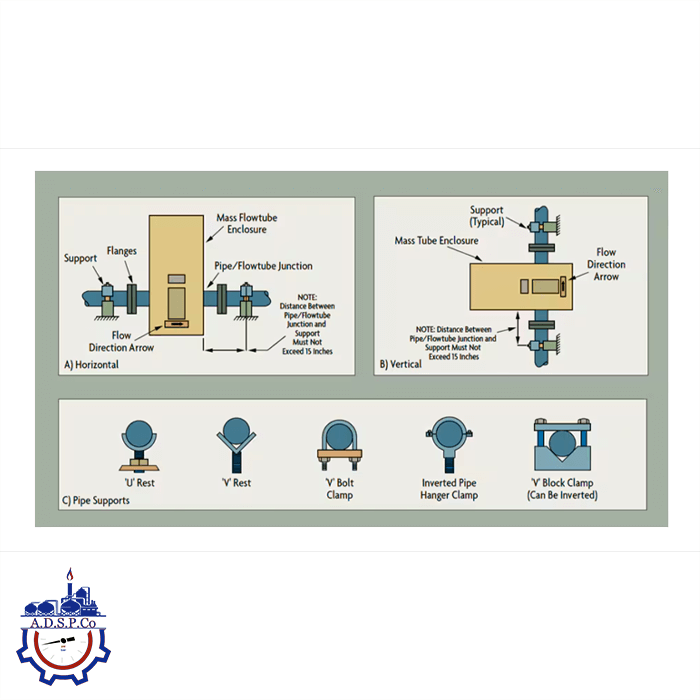

جهت و وضعیت نصب

- برای سیالات ویسکوز، معمولاً نصب فلومتر بهگونهای که لوله همیشه پر باشد بسیار اهمیت دارد.

- در بسیاری از کاربردها، نصب رو به بالا در خط عمودی کمک میکند سیال غلیظ بهتر عبور کند و حباب هوا کمتر بماند.

مدیریت دو فازی شدن و حباب هوا

- حضور حباب هوا در سیالات غلیظ، سیگنال فلومتر کوریولیس را بهشدت مختل میکند.

- استفاده از تجهیزات جداکننده گاز (Degasser)، ایجاد Back Pressure مناسب و طراحی صحیح مسیر لولهکشی میتواند از این مشکل جلوگیری کند.

ویبره و ساپورت مکانیکی

- فلومتر کوریولیس به لرزش حساس است، چون اساس کار آن ارتعاش کنترلشده لوله است.

- در کنار پمپها یا تجهیزات پرارتعاش، حتماً ساپورتهای مکانیکی مناسب و فاصله کافی در نظر بگیرید.

خطاهای رایج در سایزینگ فلومتر کوریولیس برای سیالات ویسکوز

برخی خطاهایی که در پروژهها بهطور تکراری دیده میشوند:

- انتخاب سایز فلومتر بر اساس سایز لوله، بدون توجه به ویسکوزیته و سرعت جریان

- نادیده گرفتن ویسکوزیته در دمای واقعی فرآیندی (استفاده از ویسکوزیته در دمای اتاق)

- عدم توجه به افت فشار و محدودیت پمپ

- نخواندن دقیق دیتاشیت سازنده در مورد محدودیتهای ویسکوزیته و رنج دبی

- عدم مشاوره با واحد فرآیند و فقط اتکا به اطلاعات ناقص در P&ID

چکلیست نهایی قبل از سفارش فلومتر کوریولیس برای سیالات ویسکوز و غیرنیوتونی

قبل از ارسال استعلام یا سفارش نهایی، موارد زیر را حتماً آماده و بررسی کنید:

- نوع سیال، ویسکوزیته در دمای کاری، و رفتار غیرنیوتونی (در صورت وجود)

- دانسیته تقریبی در شرایط عملیاتی

- Qmin، Qnormal، Qmax (ترجیحاً با واحد kg/h یا t/h)

- فشار و دمای کاری و طراحی

- سایز لوله موجود و نوع اتصال مورد نیاز

- حداکثر افت فشار قابل قبول در خط

- اطلاعات مربوط به وجود ذرات جامد، دوغاب، حباب هوا یا احتمال دو فازی شدن

- نوع سیگنال خروجی مورد نیاز (4–20mA، HART، Modbus و…)

- کلاس دقت مورد نیاز (کنترل فرآیند یا Custody Transfer)

این چکلیست هم به تیم مهندسی کمک میکند تصمیم دقیقتری بگیرند و هم ارتباط با تأمینکننده را شفافتر میکند.

سوالات متداول در مورد سایزینگ فلومتر کوریولیس برای سیالات ویسکوز

فلومتر کوریولیس برای سیالات خیلی غلیظ مثل روغنهای سنگین هم مناسب است؟

بله، بهشرطی که محدودیت ویسکوزیته طبق دیتاشیت سازنده رعایت شود و سایزینگ بهگونهای انجام شود که سرعت جریان در محدوده مناسب قرار گیرد. در بسیاری از صنایع نفتی، کوریولیس گزینه استاندارد برای مواد گرانقیمت و حساس است.

آیا همیشه باید سایز فلومتر از سایز لوله کوچکتر باشد؟

خیر، اما برای سیالات ویسکوز، این کار بسیار رایج است تا سرعت جریان افزایش یابد و فلومتر در محدوده دقت بهینه کار کند. تصمیم نهایی باید بر اساس دبی، ویسکوزیته، افت فشار و توصیه سازنده گرفته شود.

برای سیالات غیرنیوتونی، مهمتر است روی مدل رئولوژیک تمرکز کنیم یا تجربه عملی؟

ترکیب هر دو. اگر داده آزمایشگاهی وجود دارد، باید از آن استفاده شود؛ اما تجربه عملی در همان صنعت و استفاده از نمونههای موفق قبلی، ریسک را بسیار کاهش میدهد.

آیا فلومتر کوریولیس برای دوغابها و اسلاریها مناسب است؟

بسته به طراحی لوله (U-Shape، Straight Tube) و درصد جامد، میتواند گزینه خوبی باشد. در این موارد بررسی دقیق دیتاشیت و مشاوره با متخصص ابزار دقیق ضروری است.

جمعبندی و دعوت به اقدام

سایزینگ فلومتر کوریولیس برای سیالات ویسکوز و غیرنیوتونی فقط یک انتخاب کاتالوگی ساده نیست؛ بلکه تصمیمی مهندسی است که باید بر اساس ویسکوزیته، رفتار رئولوژیک، دبی، افت فشار و شرایط نصب گرفته شود. انتخاب درست، دقت اندازهگیری، پایداری فرآیند و کاهش خطای مالی را تضمین میکند؛ در حالی که انتخاب نادرست میتواند باعث نوسان قرائتها، افزایش هزینه انرژی و حتی توقف تولید شود.

اگر در پروژههای خود با سیالات غلیظ، غیرنیوتونی یا دوغابی سروکار دارید، استفاده از فلومتر کوریولیس با سایزینگ صحیح میتواند یکی از مطمئنترین راهحلها برای اندازهگیری دبی جرمی باشد. برای اینکه در مرحله انتخاب و سفارش دچار تردید نشوید، میتوانید از مشاوره فنی تیم آدرین صنعت (RIACO) استفاده کنید و با ارسال مشخصات فرآیند، سایز و مدل مناسب را دقیقتر انتخاب کنید.

در نهایت، توصیه میشود قبل از هر خرید، اطلاعات فرآیندی را کامل جمعآوری کرده و با آدرین صنعت (RIACO)، تأمینکننده متخصص در حوزه ابزار دقیق مشورت کنید تا بهترین ترکیب بین دقت، هزینه و اطمینان عملیاتی را بهدست بیاورید.