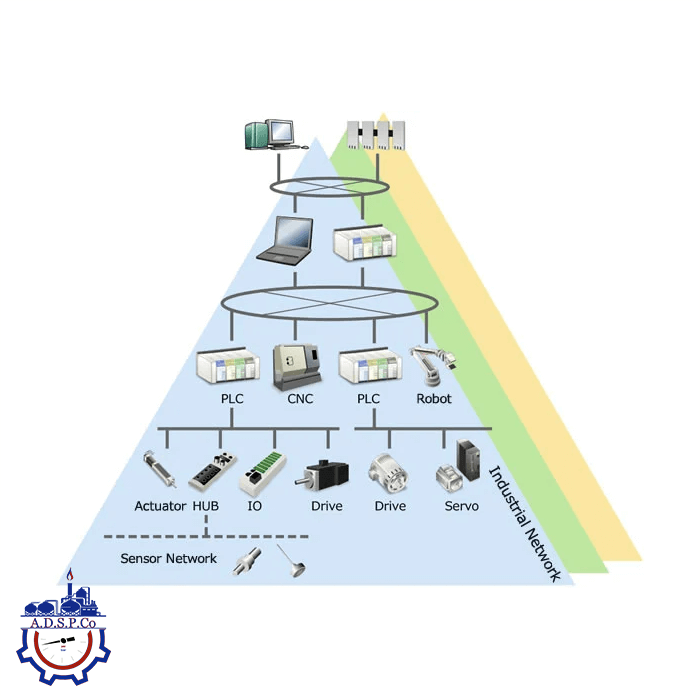

طراحی و پیادهسازی شبکههای صنعتی در اتوماسیون صنعتی؛ مقایسه Profibus، Profinet، Modbus و Ethernet/IP

در اتوماسیون صنعتی مدرن، انتخاب و طراحی صحیح شبکههای صنعتی تقریباً بهاندازه انتخاب خود PLC و تجهیزات میدان اهمیت دارد. نوع پروتکل، توپولوژی شبکه، سرعت، قابلیت اطمینان و سازگاری با تجهیزات، مستقیماً روی پایداری خط تولید، زمان توقف (Downtime) و حتی هزینههای نگهداری اثر میگذارند.

در این مقاله، بهصورت کاربردی و مهندسی به طراحی و پیادهسازی شبکههای صنعتی رایج در اتوماسیون میپردازیم و چهار پروتکل پرکاربرد Modbus، Profibus، Profinet و Ethernet/IP را از نظر فنی و کاربردی مقایسه میکنیم.

چرا شبکههای صنعتی در اتوماسیون مهم هستند؟

در گذشته، بیشتر سیگنالها بهصورت سیمکشی مجزا (Hardwired) بین PLC و تجهیزات میدان رد و بدل میشدند. این روش با اینکه ساده بهنظر میرسد، اما مشکلاتی مثل موارد زیر را دارد:

- حجم بالای کابلکشی و هزینه زیاد کابل و داکت

- سختی عیبیابی و ردگیری سیگنالها

- محدودیت در توسعه و اضافهکردن تجهیزات جدید

- نبود اطلاعات تشخیصی (Diagnostic) از تجهیزات

شبکههای صنعتی این مشکلات را تا حد زیادی رفع کردهاند:

- انتقال چندین سیگنال روی یک کابل (Data Bus)

- امکان دریافت وضعیت و خطا از خود تجهیز (Drive, Transmitter, Valve Positioner و …)

- افزایش انعطافپذیری در طراحی و توسعه خط تولید

- امکان اتصال به سیستمهای بالادستی (SCADA, MES, ERP)

- در بسیاری از پروژههای اجرایی آدرین صنعت (RIACO)، طراحی صحیح شبکه صنعتی نقش کلیدی در کاهش خطاهای ارتباطی و افزایش پایداری سیستم اتوماسیون داشته است.

در بسیاری از پروژههای اجرایی آدرین صنعت (RIACO)، طراحی صحیح شبکه صنعتی نقش کلیدی در کاهش خطاهای ارتباطی و افزایش پایداری سیستم اتوماسیون داشته است.

مفاهیم پایه در شبکههای صنعتی

قبل از ورود به مقایسه پروتکلها، چند مفهوم کلیدی را مرور میکنیم:

Fieldbus در مقابل Industrial Ethernet

- Fieldbus کلاسیک (مثل Profibus DP، Modbus RTU):

- معمولاً مبتنی بر RS-485 یا استانداردهای مشابه

- سرعت کمتر نسبت به Ethernet

- ساختار نسبتاً سادهتر

- Industrial Ethernet (مثل Profinet، Modbus TCP، Ethernet/IP):

- مبتنی بر Ethernet استاندارد (IEEE 802.3)

- سرعت بیشتر، پهنای باند بالاتر

- قابلیت اتصال آسان به شبکههای بالاتر (IT، سرور، Cloud)

دترمینیسم و Real-Time

در اتوماسیون صنعتی، مهم است بدانیم دادهها در زمان قابل پیشبینی به مقصد برسند.

- پروتکلهای Real-Time امکان چرخه اسکن ثابت و قابل پیشبینی را فراهم میکنند.

- در برخی کاربردها مانند کنترل حرکت (Motion Control) یا هماهنگی چند محور، تاخیرهای غیرقابل پیشبینی میتواند باعث خطای جدی در پروسه شود.

Modbus؛ ساده، قدیمی، هنوز پرکاربرد

Modbus یکی از قدیمیترین و در عین حال پرکاربردترین پروتکلها در اتوماسیون صنعتی است.

انواع Modbus

- Modbus RTU:

- مبتنی بر RS-485

- ارتباط Master/Slave

- مناسب برای فاصلههای نسبتاً طولانی و تعداد Node متوسط

- Modbus TCP:

- مبتنی بر Ethernet

- ساختار Client/Server

- ادغام ساده با شبکههای IT و سیستمهای مانیتورینگ

مزایا

- سادگی پیادهسازی و تنظیمات

- پشتیبانی توسط تقریباً تمامی سازندگان تجهیز

- مناسب برای پروژههای کوچک و متوسط، یا برای ارتباط با تجهیزات خاص

معایب

- نبود دترمینیسم قوی در نسخه TCP

- ساختار ساده دیتای ارسالی (Register-based) که برای پروژههای پیچیده بهینه نیست

- امکانات Diagnostic محدود نسبت به پروتکلهای مدرنتر

Profibus؛ استاندارد قدرتمند Fieldbus

Profibus بهویژه در اروپا و در بسیاری از صنایع فرآیندی و کارخانهای، سالها استاندارد طلایی Fieldbus بوده است.

انواع Profibus

- Profibus DP (Decentralized Peripherals):

- برای ارتباط با I/O های غیرمتمرکز، درایوها و تجهیزات سریع

- مبتنی بر RS-485

- Profibus PA (Process Automation):

- مناسب صنایع فرآیندی (شیمیایی، نفت و گاز، دارویی)

- امکان تغذیه و ارتباط همزمان روی یک زوج سیم در محیطهای Ex

مزایا

- دترمینیسم مناسب برای کنترل صنعتی

- امکانات Diagnostic نسبتاً خوب

- استاندارد تثبیتشده، با تجربه عملی زیاد در پروژهها

معایب

- محدودیت سرعت و پهنای باند نسبت به Industrial Ethernet

- حساسیت بیشتر به کابلکشی، ترمینیشن و نویز

- بهمرور در بسیاری از پروژهها در حال جایگزینی با Profinet است

Profinet؛ گذار از Fieldbus به Industrial Ethernet

Profinet نسخه مبتنی بر Ethernet خانواده Profibus است و در اتوماسیون کارخانهای مدرن بسیار رایج شده است.

ویژگیهای کلیدی Profinet

- مبتنی بر Ethernet استاندارد

- امکان انتقال همزمان دیتاهای Real-Time و دیتاهای IT (مثلاً Diagnostic، Web Server، OPC UA)

- پشتیبانی از پروفایلهای مختلف (مثلاً برای Drive، Safety و …)

کلاسهای عملکردی (RT و IRT)

- RT (Real-Time):

- مناسب برای بیشتر کاربردهای اتوماسیون کلاسیک

- IRT (Isochronous Real-Time):

- مناسب برای کاربردهایی با نیاز به دقت زمانی بالا (مثلاً Motion Control هماهنگ)

مزایا

- سرعت بالا و پهنای باند زیاد

- ادغام آسان با شبکههای سطح بالاتر

- امکانات گسترده Diagnostic و Configuration

- انتخاب خوب برای پروژههای جدید با PLCهای مدرن

معایب

- نیاز به طراحی صحیح شبکه Ethernet (سوئیچ صنعتی، VLAN، QoS)

- حساسیت به مسائل امنیت سایبری اگر درست پیکربندی نشود

Ethernet/IP؛ اکوسیستم Rockwell و CIP

Ethernet/IP پروتکلی مبتنی بر Ethernet است که از CIP (Common Industrial Protocol) استفاده میکند و در اکوسیستم Rockwell/Allen-Bradley و شمال آمریکا بسیار رایج است.

ویژگیهای مهم

- استفاده از همان مدل اشیاء (Object Model) که در DeviceNet و ControlNet استفاده میشود

- ادغام قدرتمند با PLCهای Rockwell و درایوهای مرتبط

- پشتیبانی از ارتباطات Real-Time و اطلاعات کنترلی/تشخیصی در یک بستر واحد

مزایا

- یکپارچگی خوب در محیطهای Rockwell

- سازگاری با Industrial Ethernet و شبکههای IT

- امکانات مناسب برای Motion، Safety و Diagnostics

معایب

- در برخی بازارها، وابستگی زیاد به برندهای خاص

- نیاز به طراحی صحیح شبکه Ethernet و رعایت ملاحظات Real-Time

مقایسه Modbus، Profibus، Profinet و Ethernet/IP

سرعت و پهنای باند

- Modbus RTU: سرعت پایینتر، مناسب برای دیتاهای کم

- Profibus DP: سرعت مناسب برای I/O و درایوهای کلاسیک

- Profinet و Ethernet/IP: مبتنی بر Ethernet، سرعت و پهنای باند بالاتر، مناسب برای کاربردهای پیچیده و حجیم

دترمینیسم و Real-Time

- Profibus، Profinet (IRT)، Ethernet/IP (در پیکربندی مناسب):

- برای کاربردهای کنترلی حساس مناسباند

- Modbus TCP:

- برای مانیتورینگ و کنترل غیرحساس خوب است ولی برای Motion دقیق مناسب نیست

سادگی پیادهسازی

- Modbus RTU/TCP: سادهترین از نظر تنظیمات

- Profibus: نیاز به دقت بیشتر در کابلکشی و آدرسدهی

- Profinet / Ethernet-IP: نیازمند دانش بیشتر شبکههای Ethernet و سوئیچهای صنعتی

Diagnostic و نگهداری

- Modbus: محدودتر

- Profibus: مناسب، با نرمافزارها و ابزارهای متعدد

- Profinet / Ethernet-IP: بسیار قوی، با امکان مانیتورینگ وضعیت لینک، بار شبکه، خطاهای سوئیچ و …

کاربردهای متداول

- Modbus: ارتباط با ترانسمیترها، تجهیزاتی که تنها همین پروتکل را دارند، پروژههای کوچک

- Profibus: خطوط تولید قدیمیتر، بسیاری از پروژههای کلاسیک اروپا، صنایع فرآیندی

- Profinet: پروژههای جدید با PLCهای زیمنس، خطوط اتوماسیون کارخانهای مدرن

- Ethernet/IP: محیطهای مبتنی بر Rockwell / Allen-Bradley، صنایع خودروسازی و کارخانهای در آمریکای شمالی

معیارهای انتخاب شبکه صنعتی مناسب برای پروژه

برای انتخاب پروتکل، لازم است فقط به “رایج بودن” توجه نکنیم؛ بلکه معیارهای زیر را بهصورت مهندسی بررسی کنیم:

برند و نسل PLC / درایو

- سازنده اصلی سیستم کنترل (Siemens، Rockwell، Schneider، …) معمولاً پروتکلهای ترجیحی خود را دارد.

- در بسیاری موارد، انتخاب بین Profinet و Ethernet/IP عملاً تابع انتخاب برند PLC است.

نوع فرآیند و حساسیت به زمان

- فرآیندهای Batch یا مانیتورینگ ساده → Modbus یا Profibus میتواند کافی باشد.

- کاربردهای Motion Control، رباتیک، همزمانی محورهای متعدد → Profinet IRT یا راهحلهای Real-Time پیشرفتهتر مناسبترند.

اندازه و پیچیدگی شبکه

- شبکههای کوچک با چند تجهیز → پروتکل سادهتر

- شبکههای بزرگ، چندین سوئیچ، چندین PLC و سطح SCADA → طراحی بر پایه Industrial Ethernet با معماری لایهای

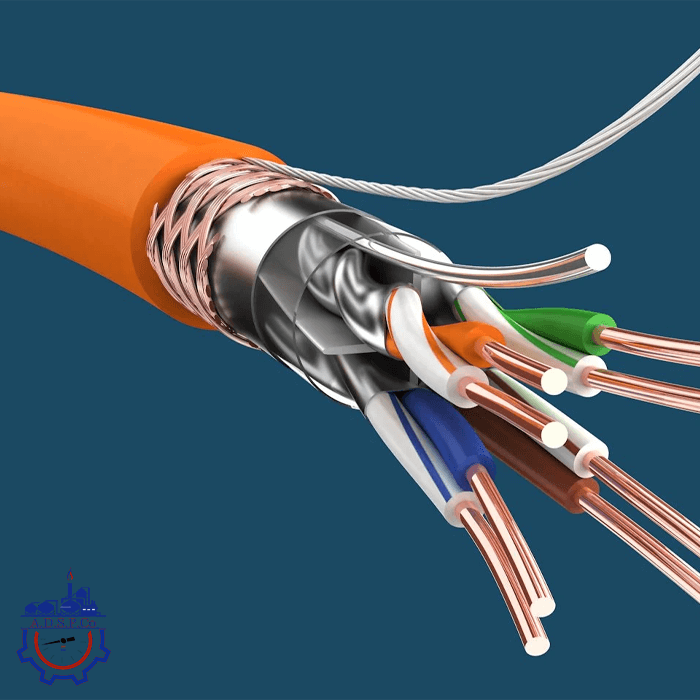

محیط صنعتی و EMC

- محیطهای با نویز شدید و طول کابل زیاد → انتخاب لایه فیزیکی امنتر و کابل مناسب اهمیت دارد.

- استفاده از کابلهای شیلددار، ترمینیشن صحیح، گراندینگ مناسب برای Profibus و شبکههای RS-485 حیاتی است.

توسعهپذیری و آیندهنگری

- اگر انتظار توسعه خط تولید، اضافه شدن ماشینآلات جدید و اتصال به سیستمهای Cloud/Analytics را دارید، استفاده از Profinet یا Ethernet/IP و معماری Ethernet محور منطقیتر است.

نکات طراحی شبکههای صنعتی در عمل

توپولوژی درست و بخشبندی شبکه

- استفاده از توپولوژی Ring یا Line در شبکههای Profinet / Ethernet-IP برای تحمل خطا (Redundancy)

- تفکیک شبکه کنترل از شبکه IT با استفاده از VLAN، Router، Firewall صنعتی

- جلوگیری از ایجاد Broadcast Storm و ترافیک غیرضروری در شبکه کنترل

انتخاب صحیح کابل و سوئیچ صنعتی

- استفاده از کابلهای Industrial Grade با شیلد مناسب

- استفاده از سوئیچهای صنعتی (نه سوئیچ اداری ارزان) با پشتیبانی از QoS، VLAN، IGMP Snooping و …

- رعایت حداکثر طول مجاز کابل در هر پروتکل

آدرسدهی و مستندسازی

- طراحی Scheme آدرسدهی منظم (IP Addressing Plan، Node Address، Slot/Module Tagging)

- مستندسازی کامل در P&ID، Layout شبکه، لیست Tagها، فایلهای GSD/GSDML/EDS و …

نکات پیادهسازی و راهاندازی شبکههای صنعتی

- تست کابلها قبل از راهاندازی (Continuity، مقاومت شیلد، Termination)

- استفاده از ابزارهای Diagnostic (Analyzer، Ping، Trace، Function Blockهای Diagnostic در PLC)

- راهاندازی مرحلهای:

- ابتدا راهاندازی Skeleton شبکه

- سپس اضافه کردن Nodeها بهصورت تدریجی و تست هر مرحله

- ثبت Log از خطاها و رویدادها برای استفاده در عیبیابی و بهبود طراحی در پروژههای بعدی

خطاهای رایج در طراحی و اجرای شبکههای صنعتی

- ترکیب سوئیچهای اداری ارزان با سوئیچهای صنعتی در شبکه کنترل

- عدم رعایت ترمینیشن در Profibus / RS-485

- استفاده از کابل نامناسب، یا عدم اتصال صحیح شیلد به زمین

- VLAN بندی نامناسب یا عدم تفکیک ترافیک کنترل و IT

- نبود مستندات بهروز؛ مهندسین بهرهبردار نمیدانند چه تجهیزی کجای شبکه قرار دارد

جمعبندی

در اتوماسیون صنعتی مدرن، شبکه تنها یک «جزء جانبی» نیست، بلکه ستون فقرات تبادل داده بین PLC، درایو، I/O، HMI و سیستمهای مانیتورینگ است. پروتکلهایی مثل Modbus، Profibus، Profinet و Ethernet/IP هرکدام جایگاه خاص خود را دارند و انتخاب درست بین آنها باید بر اساس:

- نوع فرآیند و حساسیت زمانی

- برند و نسل تجهیزات کنترلی

- اندازه و پیچیدگی شبکه

- نیاز به توسعه، اتصال به SCADA/Cloud و سطح Diagnostic

- شرایط محیطی و محدودیتهای کابلکشی

مهندسان آدرین صنعت (RIACO) در پروژههای اتوماسیون کارخانهای و فرآیندی، معمولاً با تکیه بر استانداردهای جدید طراحی شبکه و تحلیل شرایط سایت، مناسبترین پروتکل و ساختار شبکه را پیشنهاد میدهند. تماس بگیرید.

اگر هنگام طراحی شبکه صنعتی، به این معیارها توجه نشود، مشکلاتی مثل قطع و وصلهای متناوب، خطاهای نامشخص، توقف خط تولید و هزینههای بالای نگهداری دور از انتظار نخواهد بود. در مقابل، یک طراحی اصولی با انتخاب پروتکل مناسب، توپولوژی درست، تجهیزات شبکه صنعتی استاندارد و مستندسازی کامل، میتواند سالها یک سیستم اتوماسیون پایدار، قابل توسعه و قابل عیبیابی را برای کارخانه یا واحد فرآیندی تضمین کند.

مقاله مرتبط:

طراحی معماری سیستم کنترل در اتوماسیون صنعتی (PLC، DCS، SCADA)